Морозостойкость – свойство бетона сохранять свои прочностные характеристики при прохождении цикла замораживания-оттаивания. Выражается в количестве циклов, которое способен выдержать насыщенный водой или солевым раствором бетонный образец без разрушения.

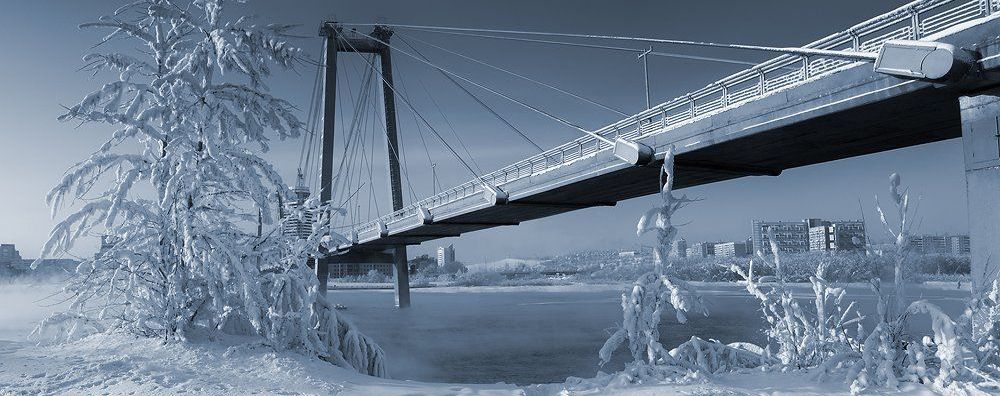

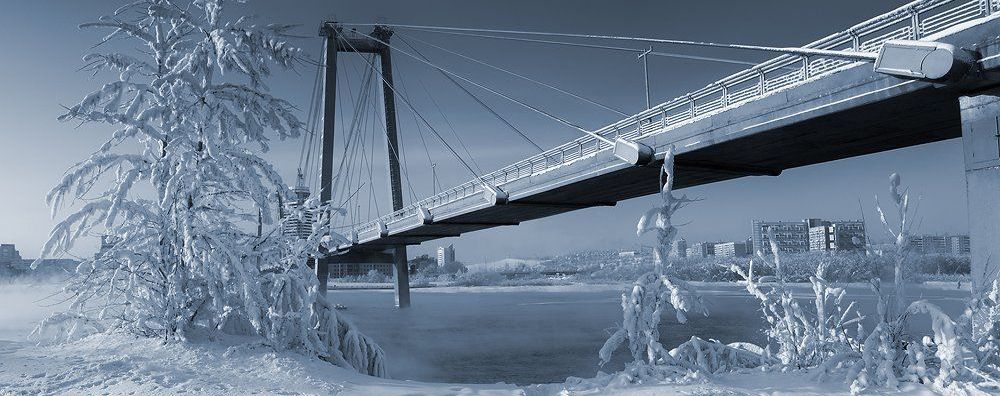

Обычно требования по морозостойкости предъявляют для тех конструкций, которые контактируют с окружающей средой, например, стеновые панели, фундаменты и пр. Для типовых плит перекрытий это не актуально, поскольку они находятся «внутри» здания. Особенные условия предъявляются к бетонам для дорожных покрытий.

Поскольку испытания проводят либо в водонасыщенном состоянии, либо в состоянии насыщения солевым раствором, выделяют марки по морозостойкости F1 и F2. Например, морозостойкость F1 200 означает, что образец при испытании выдержал 200 циклов в водонасыщенном состоянии без разрушения. F2 150 - выдержал 150 циклов при насыщении солевым раствором. Такое разделение сделано специально для дорожников, поскольку бетонные покрытия и конструкции в дорожной отрасли подвергаются воздействию агрессивных химических реагентов. Для них и выделена марка морозостойкости F2.

Каких-то специальных ГоСТов, которые бы регулировали само понятие морозостойкости, способы ее достижения, нет. Можно выделить ГоСТ 10060-2012 – методы определения морозостойкости бетона. В качестве требований к конструкциям по морозостойкости в зависимости от условия эксплуатации можно посмотреть ГоСТ 31384-2017, а также СП 28.13330.2017, посвященные коррозионной стойкости ЖБИ.

Причин разрушения бетонов при замораживании несколько. С одной стороны, могут разрушаться входящие в бетон заполнители – песок, цементный камень и щебень. А с другой, вода при замерзании увеличивается в объеме примерно на 8%. Если вода попала в поры (капилляры) бетона и там замерзла, внутреннее давление на разрыв достигает 100 МПа. Отсюда и вытекают основные способы повышения марки бетонов по морозостойкости:

-

Повышенные требования к ингредиентам. Для получения, например, марки бетона на морозостойкость F2 200 необходимо выбирать строго гранитный щебень и песок с марками дробимости не ниже М1200 и морозостойкости – не ниже F 300. Цемент рекомендуется использовать без добавок и нормированный по С3А (трехкальциевому алюминату) – не более 7%, либо сульфатостойкий.

-

Пониженное водоцементное соотношение (в/ц) - 0,45 и ниже. Для затворения цемента достаточно в/ц = 0,2 в то время как при обычном проектировании состава получают в/ц от 0,6 и выше. Лишняя воды испаряется с поверхности бетона, формируя сеть капилляров и пор. Это резко снижает водонепроницаемость конструкции и, как следствие, ее морозостойкость. Для получения необходимой марки по удобоукладываемости используют пластификаторы на основе поликарбоксилатов.

-

Воздухововлечение на уровне 5-7%. Воздух в бетоне есть всегда, но он может быть как вредным (крупными структурами), либо полезный. Мы удаляем вредный воздух путем вибрации бетонной смеси и вовлекаем полезный, который формирует мельчайшие, незаметные глазу поры, куда выдавливается вода и цементный гель при замораживании. Для этого применяют специальные воздухововлекающие добавки.

Без выполнения этих 3-х пунктов получить морозостойкий бетон невозможно. Имейте в виду, добиться изготовления и отгрузки морозостойкого бетона от обычных бетоносмесительных узлов практически невозможно. У них нет ни необходимых ингредиентов, ни умения/возможности проектировать составы с пониженным водоцементным соотношением и воздухововлекающими добавками. Более того, далеко не все ЖБ заводы имеют такую продвинутую лабораторию, которая могла бы проводить испытания на водонепроницаемость, морозостойкость и воздухововлечение.